txt:石川幸宏 構成:編集部

キヤノンオプトロンが生み出す2つの大きな生成物

キヤノンオプトロン社屋

カメラレンズは様々な光学製品で構成されているが、その中で光の屈折によって起こる様々な光の「収差」をどうコントロールするか?が良いレンズを作る上で、大きなポイントになることはご存じだろう。よく知られるレンズにおける収差として「ザイデルの5収差」(球面収差、コマ収差、非点収差、歪曲収差、像面収差)があるが、これらは単一波長でも生じる単色収差だ。これ以外の大きな光の収差として「色収差」がある。

これはレンズに光が透過して屈折する際に、そのガラス素材の成分によって色の成分別に屈折率が一定ではないため、光線の波長周波数によって色の分散が起きることで生じるものである。キヤノン製のレンズには、この色収差を抑えるのに効果的な蛍石(けいせき、あるいはほたるいし)レンズが使用されていることは有名だ。

海外から輸入される蛍石の原石には様々な色が混入している

蛍石レンズは色の分散が少なく、軽い光学素材としても知られている。キヤノンは1968年(昭和43年)、この蛍石の特性を利用し、天然の小さな蛍石鉱石を粉砕して人工的な結晶、しかも高純度の大型蛍石結晶の生成技術と量産化に成功している。その翌年の1969年には蛍石レンズを用いた初のレンズ、「FL-F300mm F5.6」「FL-F500mm F5.6」を発表した。

最初に蛍石レンズが採用された、FL-F300mm F5.6レンズ

またこれとともに、様々なレンズコーティングに用いられる蒸着技術も産み出し、レンズだけでなく、モニターなどのディスプレイやHDD、塗装のメッキなどに至るまで様々な蒸着材料を提供している。

茨城県結城市に本拠地を置く、キヤノンオプトロン株式会社は、この2つのフォトニクス(光学電子工学)技術=人工蛍石結晶の製造と蒸着材生産の拠点であり、キヤノンレンズの最も重要な拠点とも言えるだろう。今回は、映像系メディアとしては初めてこの工場内の視察取材を許されたので、今回はその模様とともにインタビューをお届けしようと思う。

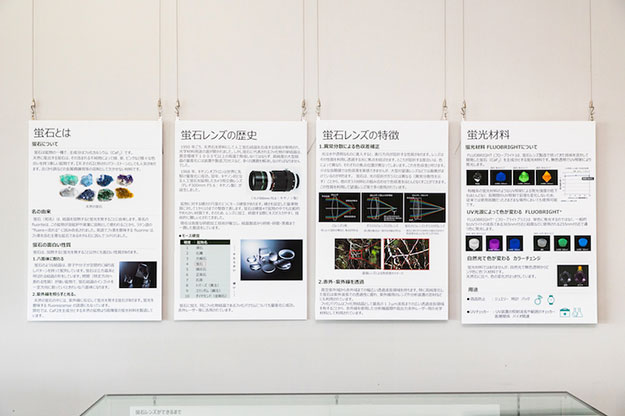

インタビュー記事の前に、キヤノンオプトロンが生み出す2つの大きな生成物「人工結晶による蛍石レンズ」と「コーティングの蒸着材料」について簡単に説明しよう。

光学結晶(蛍石レンズ)

蛍石レンズ

蛍石に代表される「フッ化物結晶」は、従来の光学ガラスでは実現不可能だった色収差の少ない波長分散性や光の透過性を有している。この特性を利用して、人工蛍石結晶の合成する技術で人工結晶の量産化に成功。蛍石レンズ製造が可能になり、他のガラス材料レンズと組み合わせることで、色収差をなくし、レンズを軽量化できる。蛍石レンズの製造過程は、結晶製造と加工研磨の大きく2つの工程に分けられる。

(A)結晶製造

1.蛍石の原料調合(原石をポリビン調合、スカベンジャーを添付して不純物除去)

原石の蛍石を細かく砕き、不純物を除去していく

2.原料充填(るつぼに原料となる細かく砕いた蛍石の原石を充填する)

不純物を除去して砕かれた蛍石は、るつぼの中に充填される

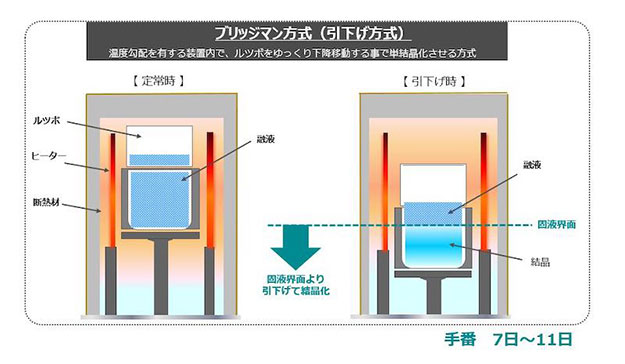

3.成長工程(ブリッジマン方式:温度勾配を有する装置内で、真空環境下で温度を1000℃以上まで熱し、るつぼをゆっくりと下降移動させて単結晶化)

るつぼが入った結晶成長装置、口径サイズ別にるつぼの大きさが異なる

ブリッジマン方式と呼ばれる方式で、粉砕された蛍石が1000℃を超える温度のなかで単結晶に成長する

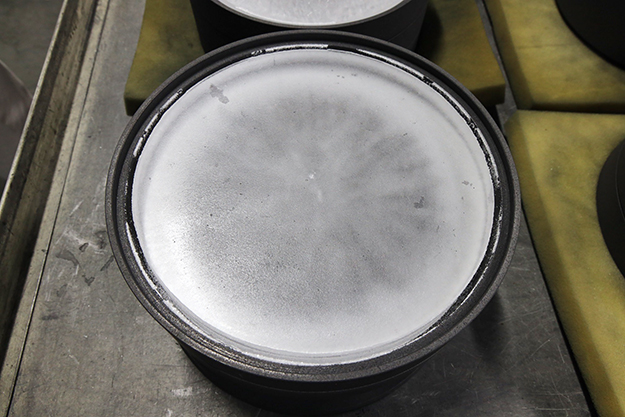

4.結晶検査(結晶外観および内部検査)

出来上がった蛍石の単結晶を検査

5.アニール工程(結晶内部の歪みを低減、装置内温度を上げて結晶内部の歪みを除去、その後ゆっくり徐冷していく)

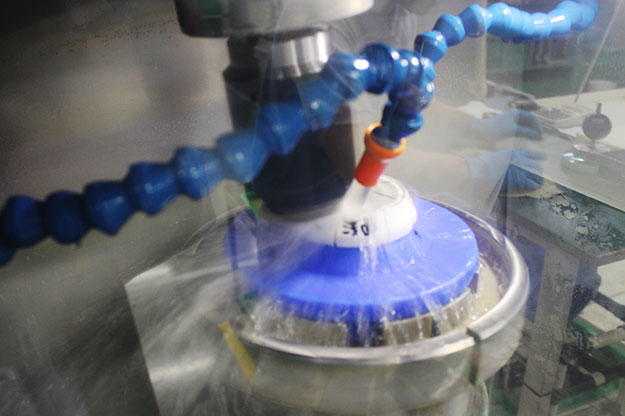

6.研削工程(平面研削盤で厚みを研削)

7.丸目工程(丸目機で外周部を研削)

(B)加工研磨

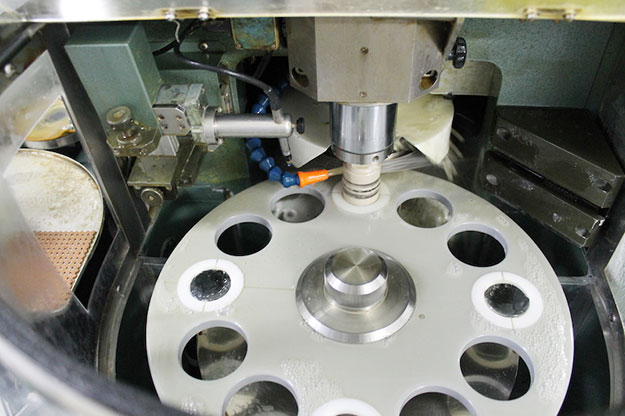

1.CG工程(粗加工された結晶をCG機でRをつける

2.ペレット工程(Rの精度を上げる)

3.心取り工程(光軸出しをする)

4.研磨工程(表面の細かいキズを取り除く)

5.蒸着工程(薄膜を形成)

6.検査工程(干渉計と目視による最終検査)

蒸着材料

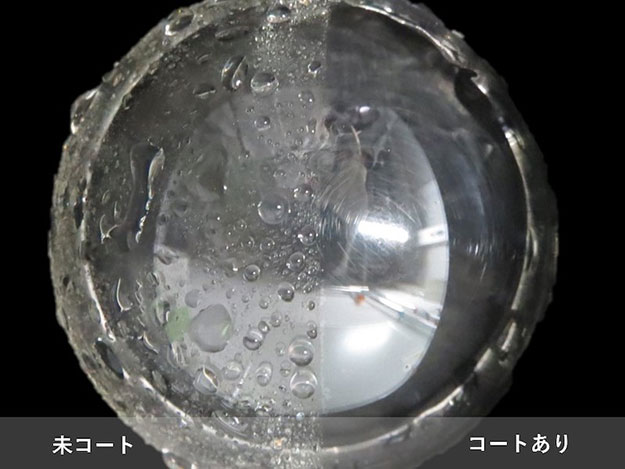

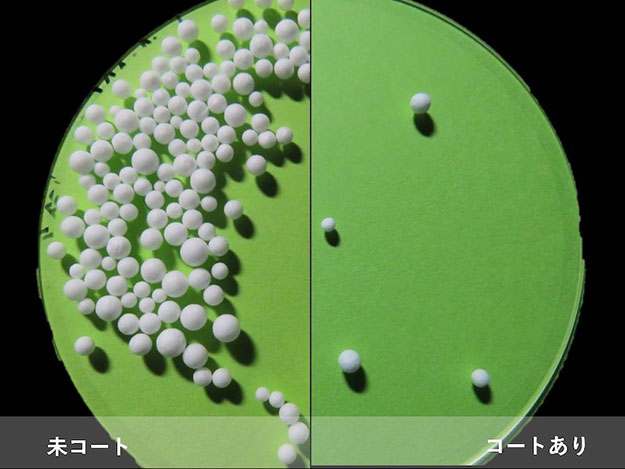

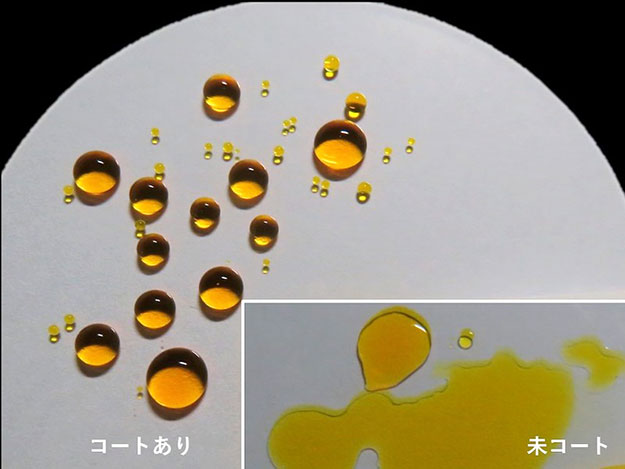

蒸着材とは、いわゆるレンズのコーティング材のこと。コーティングはゴーストイメージのない美しい写真を生み出すための、光の反射の防止や、キズや汚れを防いだり、水や油を撥水するなど様々な機能があるが、この薄い膜の材料となる金属酸化物などを焼き固めた蒸着材料を、真空中で電子ビームやレーザー光などの強いエネルギーを加えると蒸発し、近くにあるガラスやプラスチックなどの素材(基板と呼ぶ)に付着して薄いミクロの膜を形成する。これがいわゆるコーティングだ。

レンズコーティングにも様々な種類と用途がある:親水コーティング

帯電防止コーティング

防汚コーティング

この方法は薄膜形成の代表的な方法の一つで真空蒸着と呼ぶ。蒸着材料はレンズ以外にも様々な電子機器、タブレットのタッチパネルや眼鏡、太陽電池などにも活用され、キヤノンオプトロンは、この蒸着材料の日本国内シェアNo.1企業である。

キヤノン/キヤノンオプトロン スタッフインタビュー

キヤノンオプトロン本社にて:大場点氏(左)と塗師隆治氏(右)

キヤノン株式会社 イメージコミュケーション事業本部 ICB光学統括部門

光学技術統括開発センター 部長 塗師隆治氏 キヤノンオプトロン株式会社

技術部 主幹 大場点氏

※本取材は2020年3月中旬に実施

■キヤノンオプトロンの製品群

――キヤノンオプトロンが製造している主な製品について教えてください

大場氏:当社の製品は、まずは蛍石をはじめとした光学結晶です。蛍石は、結晶の成長から真空蒸着まで一貫して生産しています。このほか、赤外線のカメラなどに使われるフッ化バリウムという結晶も一部生産しています。

そして蒸着技術は、メガネやカメラのレンズなどにもつけられるコーティング材の生産に用います。コーティングに用いるものは色々あります。「親水性」「撥水性」のコーティング材、静電気を帯電させないようなコーティング材なども生産しています。カメラ、レンズ以外にスマホやタブレットの表面を滑りやすくするためのコーティング剤というものもつくっています。

――蒸着剤というのは、具体的にはどのようなものですか?

大場氏:これも色々なものがあります。基本的には個体で、セラミックスのようなものやペレット状で円筒形にしたようなものとか、それをさらに砕いてざらめ状に粒度(りゅうど)を揃えたものなどです。

――蒸着というのは、具体的にどのような技術になりますか?

大場氏:レンズコーティングの場合、レンズを置いた真空釜の中に、蒸着材料を入れて電子ビームをあてると、かなりの高温になります。そして蒸着材料が蒸発して真空の中に均一に拡散し、レンズに付着するわけです。コーティングは光との作用をさせるためのものなので、光の波長の何分の一とか何十分の一といった厚さに均一に蒸着させなければなりません。何かで塗布するのではムラになってしまいます。

蒸着は分子が飛んで、それが真空の中で薄く膜を張るようにします。これが「真空蒸着」という技術で、異なる蒸着材料を何回も重ねていきます。そうすることで、可視光域の波長帯域の中で透過率がフラットで反射がすごく少ない膜ができるのです。

■蛍石とガラス材料との違い

――蛍石とは、どのようなものですか?

塗師氏:ガラスを三角柱のプリズムにして光をあてると、分散して虹のように色が広がりますね。このとき、虹の広がり方はガラスの種類によって異なります。蛍石でこれと同じことをしても、あまり色が広がりません。これを低分散といい、蛍石の大きな特徴です。蛍石を凸レンズにして、分散の大きいガラスを凹レンズにして組み合わせると、ちょうど凸レンズのように光を集光しつつ、色収差だけが補正できるのです。凸レンズに通常のガラス材料を使うと、最後に少し色収差が残ってしまいますが、蛍石は光の波長による屈折率分布が他のガラスとちょうどマッチングが良いので、きっちりと補正できます。

このように、凸レンズと凹レンズを組み合わせて収差を補正する必要がありますが、蛍石を用いることで色収差が少なくなるため、収差補正に使用する全体のレンズ枚数も少なくて済むわけです。また蛍石自体も軽量なので、レンズ全体の小型・軽量化につながっています。

――カメラレンズに蛍石を使っている大きな理由とは?

塗師氏:蛍石は光を曲げる特性において他のガラス素材との差が極めて大きいのです。したがって特性差の少ないガラスレンズを多数使用して、収差を打ち消す必要性が少なくなります。蛍石を使うことで構成枚数も少なくなる上、もともと色収差の性能が高いので、より良い性能のものが簡単にできる、ということです。

色収差の補正効果は、(他の素材に比べて)ダントツで蛍石が高く、しかも軽い。UDガラス系と比べても一割程度軽いです。特に大きい前玉で使うことが多いので、一割軽くなるということは、レンズ全体の重量に対しても全然違ってくるんですよね。

――蛍石は一般のガラスとどう違うのですか?

塗師氏:ガラスは非晶質といって、いわば、液体のまま固まっているようなものです。砂糖水のようなものが、固まってそのまま保持されているイメージです。蛍石は単結晶といって、全体が寸分の違いもない理想的な結晶構造に並んでいます。その結晶成長工程やアニール工程は、熱を加えながら原子を規則正しく並ばせています。擬人的に例えるなら、何億人もの人を手を繋がせてみんな同じ形にさせ、一糸乱れぬマス・ゲームをさせているようなイメージです。

■蛍石レンズの誕生とその変遷

――蛍石でレンズを作ることを考えたのは、どのような過程だったのでしょうか?

大場氏:もともと天然の蛍石を選んで、小さいレンズをそこから切り出すといったことは1800年代に始まりました。人工蛍石結晶を作る技術が発明され、大きい蛍石の結晶ができるようになったのが1950年頃です。キヤノンとしては、1960年代後半に人工結晶の生成技術を確立しました。 元はキヤノン取手事業所内で蛍石の開発を開始し、1968年から蛍石の量産を開始しています。

その後、1972年に蒸着材料の開発を開始し、1977年には蒸着材料の量産化ができるようになりました。2001年に、それまで分散していた工場をこの茨城県結城市に集結し、以来ここで18年操業しています。その後、2004年に「キヤノンオプトロン」と、キヤノンの名前を冠した社名に変更し、2019年で創立45周年になりました。

塗師氏:光学ガラスで低分散を実現したのが1970年代後半に開発されたUD(Ultra Low Dispersion)レンズで、1990年代にはこの性能をさらに向上させたスーパーUDレンズを完成させました。現在EFレンズにおいて、蛍石/UD/スーパーUDレンズは、望遠系レンズを中心に使用されています。

――シネマレンズシリーズに、蛍石は使用されていますか?

塗師氏:使っています。例えば、7月に発売したCINE-SERVOレンズ「CN10×25 IAS S/P1、S/E1」の2機種にも採用しています。そのほか、放送用レンズは詳しいレンズ構成を公開していませんが、色収差補正に非常に有効なので、特に望遠系のレンズによく採用しています。我々が得意な超望遠レンズやズーム比の大きいレンズでは、キーパーツとしての蛍石は欠かせないものです。

したがって、これらのレンズで蛍石が何枚入るかは光学性能上大事なことになります。また、どうしてもこの手のレンズは重くなりやすいですから、その中で軽さと性能の両立をしようとすると、蛍石一択になってきます。

■最新レンズの設計思想と今後

――キヤノンレンズは、昔から色が統一されているイメージが強いですが、例えば進化の過程の中で、コーティングなどの蒸着材も変わっていったりしたのでしょうか?

塗師氏:時代と共にレベルの向上はしてきていますが、基本的な考え方として、カラーバランスを統一する、透過率を上げる、またはゴーストを抑制することについての設計思想は昔からずっと同じです。ただし、それを達成するための技術としては、スーパースペクトラコーティングに加え、SWC(Subwavelength Structure Coating/反射防止膜)が入ったり、ASC(Air Sphere Coating/フレア・ゴースト低減のコーティング技術)が入ったりということです。

それによって、より反射率が下げられる面ができたり、今までにない変わったレンズ形状が達成できて高性能化に寄与しています。さまざまな技術進化の組み合わせで、最新のレンズが発展してきています。ただ基本に流れる設計思想は、最初にお伝えした通り変わりません。

――今回の新しいサーボ付きズームレンズ、CN10×25 IAS S/P1、S/E1は、設計技術も変えているのでしょうか?

塗師氏:CN10×25 IAS S/P1、S/E1の設計当初の発想は、CN-E30-300mmを肩に担いで貰いたいなと思ったんですよ。あのレンズは光学性能が高くとてもご評価いただいていますが、重量は約5.8kgもあります。さすがにカメラにつけて担ぐのは難しいです。一方で、放送レンズの世界を見てみると、10倍以上の望遠ズームレンズは普通です。そこで今回CINE-SERVOという、放送でも使えるシネマ大判センサーカメラ向けレンズシリーズに望遠で寄れるレンズの世界を作ったわけです。

ただし肩担ぎで使いやすくするために、標準域を確保し30mmを切るぐらいのズームレンジが必要だろうということで、ワイド端を25mmにしました。そこが基本的なコンセプトですね。技術面でいうと、肩担ぎにするために3kg台の軽量化を達成し、小型化して高密度に実装するかを考えていくと、その中の重要なアイテムの一つが蛍石になるわけです。他にもいろいろな技術を使いながら、あの小さい中にズーム比10倍というスペックを詰め込んだのが今回の製品です。

――現在のデジタルカメラがフィルム時代と大きく違うのは、デジタルになり解像度も上がったことですが、それにともない蛍石の研磨の技術も、4K/8K対応になって進化していますか?

塗師氏:蛍石は結晶材料なので、それ自体の光学特性は変わらないですが、いろいろと変わってきています。例えば材料としては屈折率や均質性、歪みなどの数値です。図面には、4Kとか8Kとかは書いていませんが、それらの数値精度が厳しくなります。

キヤノンオプトロンが凄いのは、ちゃんと書いた図面精度通りのものを作ってくれますし、それを安定供給してくれています。研磨にしても、磨く面の精度や外周や厚みの精度は、SDからHD/2K、4K、8Kと、どんどん上げています。それに対して、職人のスキルがついてこなければなりませんし、工具類も精度を上げていき、工夫を凝らすことが必要です。進化が積み重なって、今があります。

私が入社した25~26年前と今を比べると全くレベルが違います。ただ、それはデジタル技術の進歩のように、いきなりポンと変わるものではありません。日々ちょっとずつの進歩でも、25年という時間が経つと全然レベルが違ってくるんですね。滞らせずにそれを積み重ね、工場部門と開発部門が連携して仕事をやっていることが一番大事なことです。

――ある意味、レンズを磨きながら、人間技を磨くみたいな、そういうところがあると思いますが、熟練工の方のキャリアは何か認定制度のようなものはありますか?

大場氏:はい。試験があってそれに通って、技を磨いています。キヤノンでは「名匠」と「マイスター」がありまして、「名匠」は卓越した技能を持つ者、「マイスター」は組み立てなどの多能工を指しています。キヤノングループでは、茨城県のキヤノンの取手事業所内に「ものづくり研修所」があり、「技能五輪」を目指して、各職場で技術者を育成するという、人材育成制度をとっています。新入社員は入社後一年間、ものづくり研修所で研修に励んでいます。

▶キヤノンオプトロン株式会社

307-0015 茨城県結城市鹿窪1744−1

WRITER PROFILE