txt・構成:編集部

富士フイルムのFUJINONレンズは、1962年にカラー放送向けテレビカメラ用レンズを開発して以来、驚くような製品開発を続けている。1979年世界初HDレンズ開発、2015年に世界初の4K対応放送用ズームレンズを開発。

間もなく開始する4K/8Kの実用放送を控えて、4K対応放送用ズームレンズシリーズ「4K Plus Premier」と「4K Premier」を拡充中。8Kに関しても5種類の8K対応レンズをNHKと共同開発。2016年リオデジャネイロオリンピックや紅白歌合戦などの8K試験放送に貢献している。

ハイビジョンから4K/8Kに映像表現が変わってもFUJINONレンズが業界をリードしていくことは変わらない。その背景にはナノオーダーの形状精度への挑戦。究極ともいえる精度の実現には、「技能」と「技術」の融合による独自の製造技術があった。

光学設計者とメカ設計者が極限までぶつかり合って実現させた、収差を抑制する「多群ズーム方式」

――最初に、FUJINON 4Kレンズの歴史について教えてください。

インタビューにご協力をいただいた商品企画、メカ設計、光学設計、光学技術、組立技術、研削工程、研磨工程、コーティング工程、組立工程の皆様

金子氏(商品企画):富士フイルムは世界中の多くのユーザーに4K高画質を届け実感いただくために、2015年に世界初の4K対応放送用ズームレンズ「FUJINON UA80x9」を発売しました。

世界初の4Kレンズを開発するにあたり、映像制作の現場で何が求められるか、私たちが徹底的に考え出した答えが、「High Resolution(高解像度)」「High Contrast(高コントラスト)」「High Dynamic Range(高ダイナミックレンジ)」という“3つのHigh”でした。

この富士フイルムが追い求める“3つのHigh”実現には、「多群ズーム方式」「レンズ鏡胴内部の最適化設計」「大口径研削非球面レンズ」「ナノレベルの面精度」「HT-EBCコーティング」という5つの独自技術・ポイントが支えています。

富士フイルムが長年培った光学技術や超精密加工技術をより高いレベルに引き上げることによって、高精細で臨場感溢れる映像撮影を可能にする4K/8Kレンズの開発が実現できました。

本日、実際にこれら独自技術を支える具体的な内容は、光学・メカ設計、光学・組立技術、製造に関わるメンバーから紹介させて頂きます。

商品企画の金子氏

――先ほど5つの技術を紹介して頂きましたが、まず「多群ズーム方式」とはどのような技術でしょうか?また、「多群ズーム方式」を設計する際にどのようなことに気を付けましたか?

島田氏(光学設計):2つのレンズ群を移動させて焦点距離を変化させるのがもっともシンプルなズーム方式で、3つ以上のレンズ群を移動させて焦点距離を変化させるものを「多群ズーム方式」と呼んでいます。移動群を増やすことで、ズーミングの収差補正に対する自由度が増して、ズーム変動による収差をより抑え、より小型軽量なズームレンズの開発を実現できます。

秀嶋氏(メカ設計):4Kレンズを開発すると決まったときに、まずは光学設計側でメカの制約を一切考えず4K性能を追求する構造を検討しました。その後、構造や複雑な群同士の条件を光学設計・メカ設計の間でキャッチボールして、最終的には多群ズーム方式を採用することが決まりました。

開発で難しかった点は、レンズ群が増えると群の移動する距離やレンズ群の位置関係の制約が大幅に増えることです。レンズ群が増えれば光学的な設計の自由度は上がりますが、最終的な製品を実現するためのメカ設計の難易度が高くなるということもありました。

金子氏(商品企画):カメラマンの操作感が変わらないように軽量化も意識しています。メカ機構が複雑化すると、重量にも大きく影響します。光学設計・メカ設計・商品企画の間で何度も議論を重ね、4K Premierポータブルレンズ「UA24x7.8BE」を開発した際は、1グラム単位での軽量化にまでこだわり進めてきました。

約1.98kgの軽量化を実現した4K Premierポータブルレンズ「UA24x7.8BE」(左)と約2.04kgの4K Premierポータブルレンズ「UA18×5.5BE」(右)

メカ設計の秀嶋氏(左から2人目)

――多群ズーム方式の組み立てについて伺います。設計上は複雑な構造を持っているとのことですが、組み立てる場合にどのようなところに注意されていますか?

明新氏(組立技術):組み立てとしての難しさは当然あります。ズームの動くものが3つ4つ増えていくということは、1つの製品の中に入る群数が増える。その群を作る数が増えるというようなことになります。

角氏(組立):組み立て時にはズーム群を組み込みますので、群が多いほどゴミの取り除きが難しくなることが予想されました。そこで、レンズ鏡胴の前側から全ての群を組むのではなく、一部の群を後側から組み立てる方法を検討しました。

組立技術の明新氏

組立工程の角氏

清水氏(光学技術):基本設計は、メカ設計・光学設計で進めますが、組み立てやすさも設計の早い段階から組立技術、組立部門と一緒になって構造・仕様検討を行いました。「構造が複雑になり組立工数アップはやむなし」ではなく、どうアップ分を抑えたらよいか、群が増えることでの誤差要因増も踏まえつつ4K性能達成に必要な精度に抑えられるか、調整で追い込むのがよいかなども難しい課題でした。

さらに4K対応、構造複雑化に伴い光学調整も困難を極めることが想定できていたため、高精度な調整がどの作業者でも達成できるよう、HDレンズ調整で培った技能も頼りつつ、高精度なシミュレーションで調整量を自動計算する仕組みをあらたに開発し、これまでの技能を技術に置き換える技術開発も行いました。

光学技術の清水氏

さまざまなレンズの設計ノウハウが蓄積されているからこそ実現できた、「レンズ鏡胴内部の最適化設計」

――続いて、「レンズ鏡胴内部の最適化設計」とはどのようなものでしょうか?

秀嶋氏(メカ設計):2点あります。1点は先ほどご紹介しました多群ズーム方式で、メカ構造も4K性能を達成させるための構造でないといけません。もう1点はコントラストを高めるために黒を白浮きさせない構造の実現です。鏡胴の内面反射を抑える工夫をしています。

具体的には、部品ごとに反射を抑える表面処理を行っています。それができない部品は、反射を遮る部分を設けたり、反射した不要な光がカメラ側に伝わらない工夫をしたりと、対策をしています。

――それぞれの部品の最適解はどのような方法で求めましたか?また、実際に鏡胴内の内面反射を抑制すると、4Kの画としてはどのような恩恵が現れますか?

島田氏(光学設計):光線(光が通る経路)のシミュレーションを光学設計で実施します。シミュレーションには、当社独自開発の光学設計ソフト“FOCUS(Fujifilm Optical Class Library and Utilities System)”を用いています。

当社のレンズは全てこのソフトを使って設計・解析を行っているので、放送用レンズにかかわらず様々なカテゴリのレンズ設計で得たノウハウが蓄積されており、そういったノウハウを別のカテゴリのレンズに応用することが可能です。“FOCUS”にはレンズやメカで反射した不要な光がどこに到達するかをシミュレーションする機能があり、その機能を用いることで、反射の原因となっている部品や反射光の経路を知ることができます。

秀嶋氏(メカ設計):例えば、「部品の形状をこのようにしたら、ここの光はシャットダウンできます」「ここの処理をして反射を抑えたら、ここまで光が届きません」ということがわかります。それを形状にフィードバックします。

鏡胴の内面反射があると、画が白っぽくなってしまいます。しかし、鏡胴内の内面反射を抑制することで、黒が黒く映り、ヌケが良く締まりのある画となるため、ぱっと見の印象もきれいな画になります。

光学設計の島田氏

熟練技能と最新鋭の加工技術の組み合わせから生み出される「ナノオーダーの大口径研削非球面レンズ」

――続いて3つ目のポイントとして大口径研削非球面レンズについてお聞きします。非球面レンズや大口径の定義について教えてください。

島田氏(光学設計):まず非球面レンズとは、球面レンズと異なり、レンズの中心と周辺で別々の曲率を持つことができるレンズです。大口径非球面レンズとは、径の大きい非球面レンズのことで、中にはφ100㎜を超える物もあります。非球面レンズを採用すると、高性能化と小型化の両立が可能です。

大村氏(研削):スマートフォンやデジタルカメラなどに採用している小径非球面レンズは、主に金型を用いたプレス成型する方法で加工していますが、大口径非球面レンズの場合は、光学ガラスを直接研削する方法で非球面形状に加工しています。

非球面研削工程の大村氏

――従来のHDレンズに比べ、4K/8Kレンズに求められるポイントはどういった点でしょうか?

大村氏(研削)まず1つ目ですが、HDレンズに比べ、4K/8Kレンズは非常に高い設計性能が必要であることに驚かされました。今までも非球面の要求精度については、光学設計と意見を交換しながら進めてきましたが、4K/8Kレンズでは、図面情報では表現できない多くの要求事項がありました。

レンズの形状誤差を例に上げると、「中心から中間のところの形状誤差はここまで」「中間部の形状誤差はここまで」「中間から外周部までの形状誤差はここまで」といったような要求を突き付けられています。かなり難しい要求になりますが、このような情報も事前に設計側と製造側でキャッチボールを繰返し行なうようにしたため、加工の取り組みが非常にスムーズにできるようになりました。

2つ目は、我々の非球面加工現場は、同じフロア内に全ての非球面加工工程及び治工具加工工程を配置しています。そのため、研削非球面レンズ加工がやりやすい環境になっています。

非球面加工担当者が常に同じフロアに居ることで、治具の形状や研削情報、研磨情報がリアルタイムで作業工程間を行き来しやすい状況になっています。このことから4K/8Kレンズ加工の際にもセッティング方法や段取り、治具形状の改善・協議が頻繁に行なわれるように変わってきました。

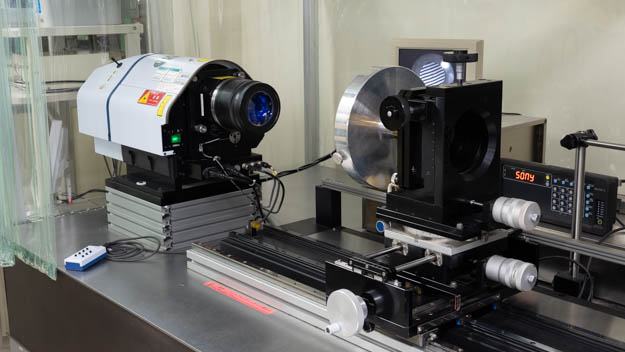

■大口径非球面レンズのポイント01 研削加工機で非球面レンズを実現

レンズは球面と非球面があり、非球面には直接レンズを機械加工する方法と非球面の金型でプレスして成型する方法がある。富士フイルムオプティクス 水戸工場は、非球面金型と研削加工による非球面レンズに特化した工場だ。放送用レンズやシネマレンズが中心だが、プロジェクターやデジタルカメラ、監視カメラ用レンズなど、さまざまな非球面レンズも水戸工場で製造されている。

水戸工場の工程の中で注目したいのは超精密加工機だ。記者は、整然と並んでいる加工機の姿に圧倒された。先端に研削砥石が付いており、その砥石が非球面レンズの表面を非球面形状になぞりながら研削を行なう。制御は、数ナノオーダーで行われる。長い時間を掛けて、設定した形状と表面粗さに仕上がっていく。通常の機械加工では研削で鏡面を出すのは難しいが、水戸工場の超精密加工機では、レンズを磨かず、研削だけで非球面形状の鏡面にしてしまう高い技術には驚いた。

加工機が置かれている環境にも配慮が行われている。ナノオーダーの加工機はわずかな温度変化でも熱膨張で形状が変化する可能性がある。そこで工作室の室温は設定値±0.5℃で管理されている。また、床は加工機に振動が伝わらないようにするために、縁切りされ、その床の上に加工機が置かれていた。近くで人が歩いても振動が伝わらないようになっているのだ。

さらに特筆すべきは、水戸工場の超精密加工機はカタログ標準品ではなく、水戸工場がこれまでに培ってきた加工技術が詰め込まれたオリジナル品だ。しかし、オリジナルの加工機があっただけではナノレベルの加工は実現できない。カスタマイズをした独自モデルと、熟練した加工技術者の方々が一緒になって、ナノレベルの要求精度の加工が実現できるとのことだ。

■大口径非球面レンズのポイント02 すべてのレンズをQRコードで管理

すべてのレンズは2次元コードで管理されている。2次元コードによって工程間の段取りや機械が変わった際のセッティングの仕方をより簡素化できるようになっている。また、2次元コードをつけたまま別の工場で組み立てが行われ、製品が市場に出た後でもわかるようにもなっている。

■大口径非球面レンズのポイント03 測定結果を確認しながら手作業で研磨

測定機で断面形状を確認しながら手研磨を行い、形状精度を高めることができる。さらに、手研磨によって、研削痕と呼ばれる痕の除去も可能だ。非球面レンズの手研磨は大変技能を要求される工程で、熟練作業者の技能が必要な作業だという。この作業の基礎ができているので、各種研磨加工による量産化が実現できている。

ナノの測定ができるから追い込める。自社製レーザー干渉計システムを使った「ナノレベルの面精度」

――面精度についてお伺いします。4Kレンズのどのくらいの面精度を求められますか?

広木氏(研磨):4Kレンズの面精度になるとナノレベルの面精度が要求されます。HDレンズでは光の干渉を利用しR原器での測定後に補正を行っています。HDレンズでもナノレベルまで追い込む場合もありますが、4Kレンズほどの精度要求ではありません。

4Kレンズでは、当社が内製・外販するレーザー干渉計システムを用い、すべてのレンズの面精度を確認しています。レーザー干渉計で解析をかけることで、レンズ表面の微小な凹凸形状を解析し、その結果を見て技能者が補正をかけて凹凸がないように作り込みを行っています。

金子氏(商品企画):ナノレベルとはナノメートル(マイナス9乗)レベルのことですが、どのぐらいのサイズなのか連想できない方もいらっしゃると思います。たとえば箱型ズームレンズの直径は約φ200㎜ですが、もしこのレンズが直径100メートルの野球場だとしたら、レンズの表面は、わずか髪の毛一本以下の凹凸しかありません。広木たちがいる研磨工程では、ナノレベルで表面の凹凸をまっすぐになるように研磨しているわけです。

研磨工程の広木氏

盛金工場 研磨工程の様子

――研磨のコツや難しいは、どういった点でしょうか?

広木氏(研磨):研磨のコツですが、レンズ玉を触って感じることもあります。どこを磨いたかを感じて、それでモノを作っていきます。調整をしながら「ここを減らそう」「ちょっとレンズの状況を変えよう」「パラメーターを変えてみよう」と試行錯誤し、ナノレベルの面精度で仕上げるのです。

特に蛍石レンズの加工は、難易度が高いです。蛍石はガラスではなく結晶体で、使用できる研磨剤が限られています。特に結晶体の難しいところは、結晶の方向性により硬度が異なる性質があるところで、そのために、均等に摩耗していかないこともあり、普通のガラス研磨でも数時間のところ、蛍石の研磨は更にそれ以上の時間が掛かります。

また、1面仕上げるのに半日近くの時間を要するレンズもあり、ミスしてしまうとまた同じだけの時間を掛けて磨かなければいけません。すると1日で1面もできないことになってしまい、次工程に迷惑をかけることになりますので、そのようにならないようにレンズの大きさ、形状など、すべてを加味して、一発で仕上げられるようにしています。

レンズは、とても敏感で繊細です。一つひとつのレンズによっても、形状や材質で色々な顔をもっていて、条件が決まったものでも、一筋縄にはいきません。今日うまくいっても、次の日同じようになる場合、そうでない場合があります。日々、神経を研ぎ澄ました付き合いをしています。研磨時に刻々と変化する工具のコンディション、そして季節、気候の影響を受ける加工室内の温度や湿度、すべてが適合しないと高い精度には到達しないので、そこがやはりもっとも難しいところです。

箱型ズームレンズの2枚目や3枚目に入るφ200mmの蛍石大口径レンズ。左は荒摺工程前の円柱状の状態。ここからダイヤモンドの工具を使ってレンズの形状を作り出していく。これほどの大口径の蛍石を削れるのは世界でもごく限られたメーカーだけだという

盛金工場のこだわりは研磨に使われている水にもある。研磨工程に使われる水には久慈川(日本名水百選の「八溝川湧水郡」八溝川から注ぐ一級河川)からの取水を使用している

■面精度向上のポイント01 レンズ表面の面精度をレーザー干渉計でチェック

研磨加工が終わったら面精度がどのようになっているかを自社製レーザー干渉計を用い、面精度評価を行う。特に4K/8Kのレンズは表面のわずかな凹凸も許されないレベルだが、レーザー干渉計を使うことによって要求精度と現品との誤差を求めることができる。

盛金工場の測定室には、ナノレベルのオーダー精度を確認しやすいように、外部には販売されていない独自カスタマイズのレーザー干渉計が何台も設置されている。

ナノオーダーの面精度を実現するには、ナノレベルの測定ができる測定器がなければ実現できない。ナノレベルを測定できるレーザー干渉計という測定器があるからこそ、レンズ面精度を更にもう一段階追い込むことができる。目がなければモノは作れない。求める精度を実現するには、それを担う測定器も大変に重要とのことだ。

盛金工場 測定室のレーザー干渉計

透過させるだけではない。触っても壊れにくい「HT-EBCコーティング」

――4KレンズにはHT-EBCコーティングが使われていますが、HT-EBCとは何でしょうか?

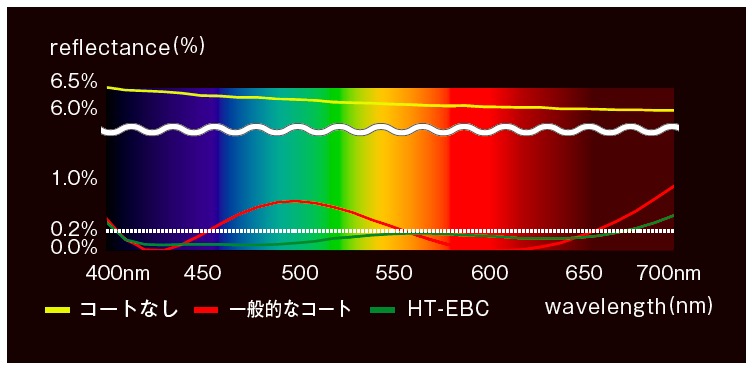

片根氏(コート):HT-EBCは、「High-Transmittance Electric Beam Coat」の略です。当社独自開発のワイドバンドコート技術です。99.8%の高い透過率と0.2%の低い反射率を広い波長域で実現しており特に青色の光は従来よりも高い透過率を実現しています。具体的に申し上げますと、HT-EBCは波長380~780nmまでの広い波長域で低反射を実現しています。ゴーストやフレアを大幅に低減し、厳しい撮影条件下においてもクリアな映像を得られます。

島田氏(光学設計):HT-EBCは、触っても壊れにくいコーティングです。放送用レンズは、プロフェッショナル向けの商品ですので、用いるコーティングも産業用の中でも一段レベルが高い、過酷な環境条件に則した試験規格「MIL-STD-810」をクリアさせ、信頼性を高めています。

金子氏(商品企画):当社のHT-EBCは99.8%の透過率でロスは0.2%しかありません。箱型ズームレンズは30枚から40枚弱のレンズが入っているので、微量でも反射してしまうと、カメラに届く光が弱くなってしまいます。それを防ぐために、レンズ表面にHT-EBCコーティングを行い、しっかり透過させることを実現しています。

片根氏(コート):当社は放送用カメラに入っているプリズムを長らく開発してきており、プリズムに使われるダイクロコートのノウハウがあります。ダイクロコートは光をRGBに分解するコートであり、コートの精密な制御が必要です。その技術をレンズのコートにも活かしています。

コーティング工程の片根氏

――HT-EBCコーティングは、4K映像のどんな点に利きますか?

島田氏(光学設計):ゴーストやフレアの低減と、特にHDR撮影時に目立つ「黒浮き」の低減に利きます。

カメラでホワイトバランスをとると、白いテーブルが若干クリーム色に見えることがあります。透過されている光に対してカメラの受け取る光のRGBのブルーの絶対値が少ないのが原因です。白を白くするためには、足りないブルーをゲインアップして、つじつまを合わせなければなりません。するとゲインアップ分、ノイズが増えてしまいます。

HT-EBCコーティングは、従来のコートよりもブルーの透過率が高いため、ホワイトバランス時のゲインアップ量を減らすことができ、画質の向上にもつながります。

「技能」と「技術」の融合によって4K/8Kレンズを実現

――最後に、FUJINON 4K/8Kレンズが業界をリードできている理由を教えてください。

金子氏(商品企画):繰り返しとなりますが、「技術」と「技能」を組み合わせることで、ナノレベルの精度を実現できる点だと思います。従来までの加工技術は、ミクロン(1000分の1)やサブミクロン(1万分の1)レベルでしたが、現在の製造現場ではナノ(10億分の1)レベルという言葉が平気で使われています。現場レベルまで浸透しているからこそ、4K/8Kの性能が実現できています。

設計陣は「技術」をしっかり高めていき、製造現場では「技能」を高めていく。そして、4K/8Kレンズに必要となるナノレベルの精度は、設計と製造現場が密に連携することで、はじめて実現できることだと思っています。

明新氏(組立技術):FUJINONレンズの強みは、ナノレベルの加工技術があり、それが全て富士フイルムグループの会社だけで完結できる点です。「ここの領分だけはどうしてもうちだけではできない」「外のとある専門のどこからに頼むしか手がない」というのが一つもありません。サーボの駆動部に関しても社内で行っており、すべて社内だけで全部作り上げられる点は、他社が真似できないところだと思っています。

新しい機械を買えばなんでも出来るわけではなく、技能があるから技術ができます。技能(製造現場)と技術(設計部門)が車の両輪で、光学技術・組立技術が車のシャーシみたいに下支えするイメージで取り組んでいます。

それも世界的に高いレベルにある状態です。この連携と一体感は同じ会社だからこそできる。だからこそ、4K/8KでもFUJINONレンズが業界をリードできていると思います。

――ありがとうございました。

▶Inter BEE 2018 富士フイルムブース(ホール2/ブースNo.2116)

4K/8K対応レンズや、レンズの回転だけでさまざまな方向に投射可能なプロジェクターを国内初出展!

txt・構成:編集部