txt・構成:編集部

シグマレンズが選ばれる理由を探しに行く

最近、撮影現場でよく耳にするのが、「シグマのレンズを選んだ」という会話だ。描写性能にこだわった「SIGMA 105mm F1.4 DG HSM | Art」や、ズーム全域でF1.8の明るさを持つAPS-C用ズームレンズ「SIGMA 18-35mm F1.8 DC HSM | Art」「SIGMA 50-100mm F1.8 DC HSM | Art」など、「やっぱりシグマだ」と思わせる製品がラインナップされているからだろう。

また、シネレンズへのビジネス参入や、Leica、Panasonic、SIGMAの3社によるLマウントアライアンスの発表など、最近のシグマには「今度は何を出してくるのか?」「次はなにをやってくれるのか?」と期待してしまう。まるでiPhoneでお馴染みのアップルのような、わくわくするモノづくりを実現するメーカーになりつつあるようだ。

では、シグマはなぜ「こんな製品が欲しかった」と思える交換レンズを打出せるのか?シグマ会津工場の見学で見えてきた、シグマ独特の技術や製造現場の強みを紹介しよう。

レンズ工場としては世界最大級、垂直統合型の生産体制

金属加工や組み立て、塑性加工、プラスチック部品、金属パーツのプレス製造、レンズの加工、アルマイト、メッキ、塗装、印刷などほぼすべての工程が会津工場1箇所で行われている。会津工場は磐梯山の麓に位置する。この一帯は磐梯朝日国立公園の敷地内でもあり、優れた周辺環境を有している

シグマは、福島県磐梯町に国内唯一の生産拠点である会津工場を置いている。交換レンズ関連のメーカーでは、組み立て工場やレンズ研磨工場が別れている場合が多いが、シグマはすべての工程を会津工場に集約している。このバーティカルインテグレーション型(垂直統合)と呼ばれる生産体制が最大の特徴だ。

レンズ加工の工程を見学

■グラスモールド非球面レンズを自社生産

シグマのレンズ加工工程で注目したいのは、グラスモールド非球面レンズを手がけるレンズモールド部門だ。ハイレベルな交換レンズに欠かせない非球面レンズだが、シグマではグラスモールド非球面レンズとハイブリッド非球面と呼ばれる2種類を生産している。その中でも、会津工場ではグラスモールド非球面レンズに注力しているそうだ。

以前は、各種収差を補正するために複数枚のレンズを使って補正をしていたが、重さの問題やコストがかかる問題があった。非球面レンズを使用すると、より少ないレンズ枚数で補正することが可能だ。

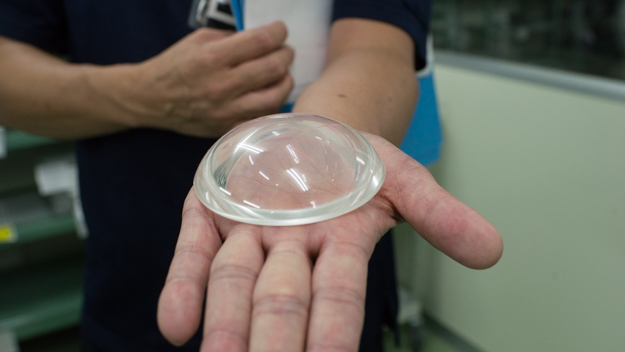

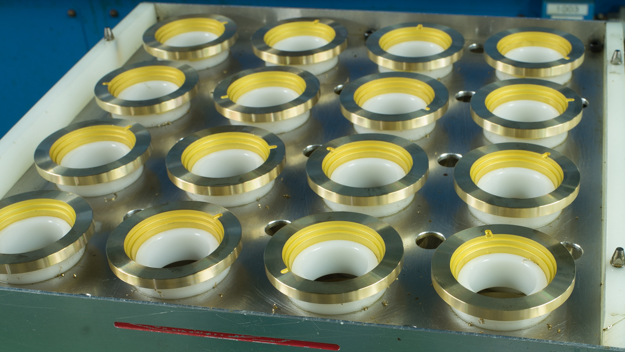

グラスモールド非球面レンズは硝材を金型に入れ、約600°の高熱で溶かし非球面に成形し、冷やして固めてレンズが完成する。

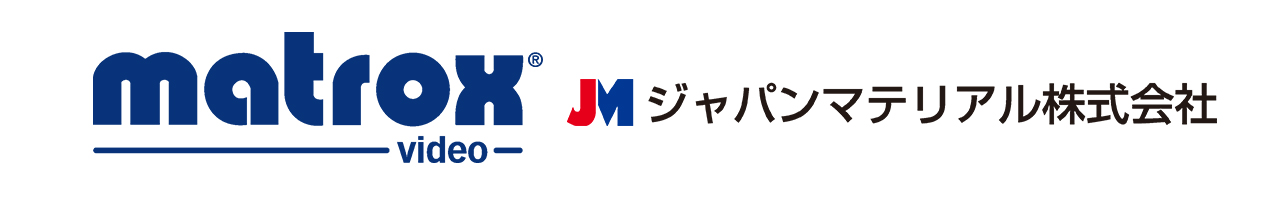

SIGMA 14-24mm F2.8 DG HSM | Artのグラスモールド。業界でも最大級の大口径だ

約φ60mm程度のサイズが一般的だが、シグマは専用の加工機を導入しており、最大径で約φ80mmの非球面レンズが製造できるという。

ただし、グラスモールドは成形後急激に冷やすことができないため製造に時間がかかる欠点がある。小さな径で約20分、約φ80mmで90分ほどの時間を要し、シグマでは機械の台数を増やして量産化に対応しているとのことだ。

金属パーツの加工工程を見学

■マグネシウム加工を内製化

マグネシウム専用加工棟

金属の加工工程では、2018年2月から稼働をスタートしたマグネシウム専用加工棟に注目したい。

マグネシウムは軽くて強度の高い軽合金の素材だ。アルミで作るとどうしても交換レンズ自体が重くなるが、マグネシウムを使えば強度と軽さを両立できる。 ただし、シグマのようなカメラメーカーがマグネシウムの加工部門を取り込むのは珍しい。というのも、マグネシウムの取り扱いには安全性において非常に厳しい規制をクリアしなければならないからだ。

そこまでしてシグマが内製化にこだわる理由は、高品質な部材を安定的に確保するため、そして何より工場内でのノウハウの蓄積を重要視しているためだという。

社内での試行錯誤は全て経験となり、それによって更に難しい加工が可能になったり新しい工夫が生み出せたりする。この経験の集積が他社にはない製品の生産を可能にする要因になっているようだ。

SIGMA 105mm F1.4 DG HSM | Artの三脚座の部分が続々と生産されていた

■200台以上の加工機で金属パーツを加工

加工機が奥までずらりと並んでいる

金属パーツの加工棟には大小の加工機がずらりと並んでいて、その数は200台以上。シグマは新しい方法や加工機の導入に積極的で、設備投資を惜しまない。このあたりもシグマの強みのひとつだろう。

切削後のアルミパーツ。取材時にはまだ発表されていなかったシネレンズ「40mm T1.5 FF」のパーツが続々と作られていた

真鍮のバヨネットマウントの加工前の状態

バヨネットマウントの加工後の状態

■小さな金属部品も内製

精密部品や、外注では難しい特殊な形状の部品までも内製化しているのも特徴だ。小さな部品や少量生産の場合は、外注で購入したほうが早いうえにコストも抑えられることもある。それでも、設計の自由度と製品の質を高めるために内製することが少なくないそうだ。

フォーカスコロやアイドルギアの小さなパーツ。こういった細かい部品も内製されている

金型部・塑性加工の工程を見学

■金型の加工と組み立て

金型製造の部署

金型とはプレス加工、プラスチック成形などに用いられる金属製の型のことで、プラスチック部品であれば樹脂を流し込んで成形する。シグマでは金型の設計、製造、メンテナンスもすべて自社で行うことで、細かな調整やトラブルがあってもすぐに対応できる体制を敷いている。

■金型をセットしてプラスチック部品を射出成形

塑性加工部には、射出成形機が80台以上並んでいた。以前のシグマの交換レンズはプラスチック部品の使用点数が多い傾向にあったが、2012年にSGV(SIGMA GLOBAL VISION)を発表してからは、メタルの割合が多くなり、プラスチック部品は減ってきているという。

プラスチック部品の材料となる樹脂ペレット

射出成形で作られた部品

カスタマーサービス部門と品質試験部門を見学

■温度、湿度、強度を検証する試験機テストを実施

製品開発後は耐久試験を実施する。工場内には試験機が並べられており、落下試験機ではレンズを裸の状態で落下させる試験を行っている。いろいろな角度から落下させたり、出荷と同じ段ボール梱包の状態で落とす試験も行われていて、過去には一箱で何百万円もするシネレンズをまとめて落とすテストをしたこともあるそうだ。

冷熱試験や温湿度試験の機械もあり、様々な環境への耐久性を検証している。試験を受け、問題ないと判断されたものだけが製品化に進むのだという。

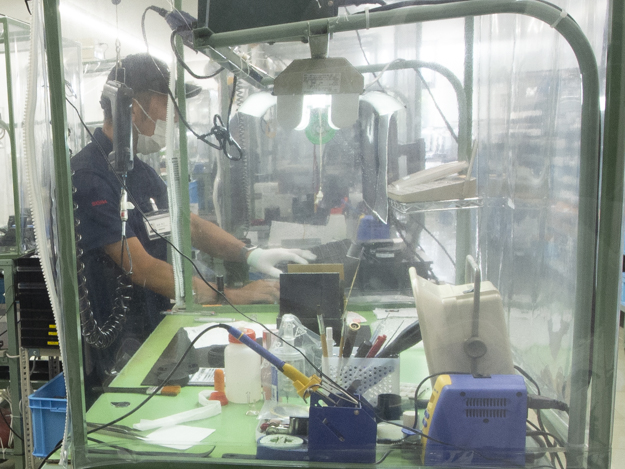

■国内外の修理に対応するカスタマーサービス部門

修理を行なうカスタマーサービス部門では、ピント調整や独自のMTF測定器「A1」(エーワン)による点検および調整、マウント交換サービスなどを行っている。また、スチルだけでなく、シネレンズの修理もここで行われる。

海外の各サービスセンターでも修理が行われているが、深刻な修理が必要な場合には会津工場で修理を行い、海外に戻している。日本国内のユーザーであれば、このサポートをすぐに受けられるという点もシグマのシネレンズのメリットといえそうだ。

最後に…

■スチルカメラ・フラッシュを自社開発

シグマは「交換レンズメーカー」だと思われることが多いが、正確にはスチルカメラや周辺アクセサリーを含めたカメラ関連機器全般の製造を手がける「総合カメラメーカー」だ。

シグマの手がける製品の中でも特に驚くのは、フラッシュまで自社開発をしているということだ。例えば、最上位機種「EF-630」は使いやすいユーザーインターフェイスとガイドナンバー63の大光量を特徴としている。

■充実した社員食堂

会津工場には、美味しいメニューを提供してくれる広い社員食堂がある。日替わり定食もあり、レギュラーメニューのほとんどがお手頃な価格だ。サイドメニューは自分の好みの量をとってカウンターで清算するカフェテリア形式。モチベーションを上げてくれる社員食堂の存在も、シグマの優れた製品開発に影響をもたらしていそうだ。

開放感のある食堂

定食、丼物、手打ちそば、うどん、ラーメン、カレーライスなどのメニューが選べる

取材時には手打ちそばを注文してみた。そばも揚げ物も美味しい!

txt・構成:編集部