txt・構成:編集部

名門メーカーブランドの交換レンズを製造、販売する光学総合メーカーへ

長野県中野市に本社を持つコシナは、「フォクトレンダー」ブランドの交換レンズやプロジェクターなどのハイエンドなレンズを企画、設計、製造する光学機器製造メーカーだ。コシナの交換レンズは、高い光学性能や金属鏡筒の質感、滑らかな操作感覚のフォーカシングなどで評価が高く、ハイアマチュアやプロカメラマンでその名を知らない人はいないだろう。例えば映像業界では、マイクロフォーサーズ用のNOKTON F0.95シリーズがGHシリーズと組み合わせて頻繁に使われている。そこでPRONEWSでは、コシナの交換レンズの製造工程を見学させて頂き、同社の交換レンズの魅力の裏側に迫ってみた。

■コシナが設計、製造を行う「フォクトレンダー」ブランドとは

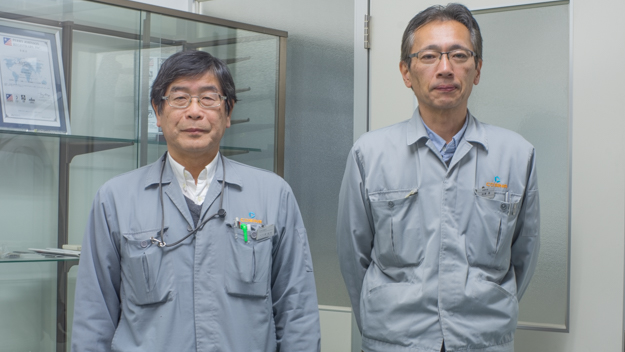

まず最初に、コシナの関敦夫氏と佐藤和広氏に同社の交換レンズの特長やレンズの組み立てを行う中野事業所の様子を見学させて頂いた。

コシナ 取締役中野事業所長の関敦夫氏(右)と広報部 係長の佐藤和広氏(左)

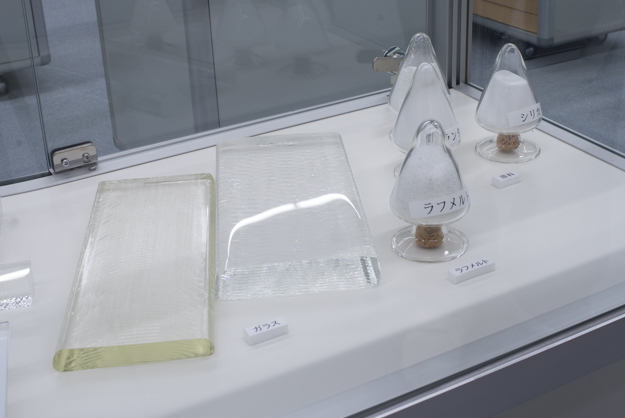

コシナの交換レンズは、ガラスの素材の加工から組み立て、完成までの一貫生産を特長としている。その生産工程の中でも、ガラスの熔解からレンズの製造を手がけていたというのは有名な話だ。まず最初にそのあたりの話を聞いてみた。

佐藤氏:創業当時、ガラスメーカーから材料を集めるのは困難な時期がありました。外部に頼らずガラスの自社生産が行えるよう、1968年からガラスの熔解を開始しました。現在ではその経験を活かし、多くのガラスメーカーから良質な素材を入手できるまでになりました。

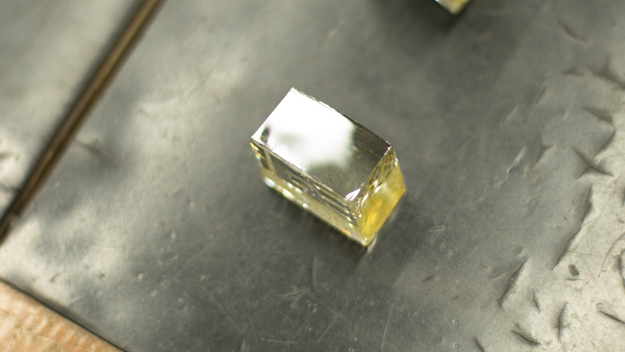

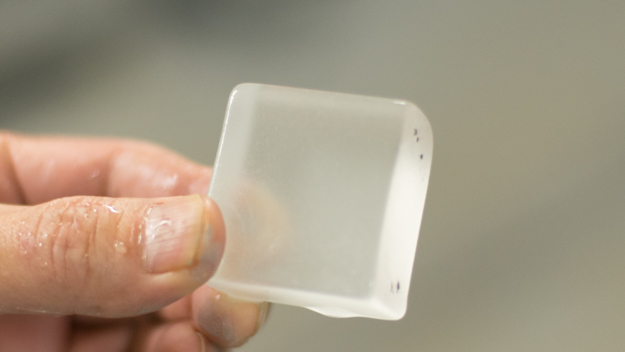

コシナはガラスの熔解からレンズの生産を手がけていた。右が熔解に使用するガラスの原料。この原料を熔解すると、左のようなガラスの塊になる

フィルムカメラ時代はOEMや輸出が中心だったが、1999年に名門カメラメーカー「フォクトレンダー」の商標使用権を獲得して付加価値の高い交換レンズの製造と発売へ舵を切る。プロやハイアマチュア向けに軸足を向けたきっかけをこう話す。

佐藤氏:フィルムカメラの時代は写真入門機用としてのカメラやレンズを作りたいときによくお話を頂きました。ただ、大量生産製品や価格が安い製品は次第に海外にシフトしていきまして、当社に頂く話も減少傾向にありました。生産拠点がどんどんと海外に移転する中で、軸足をどこに移すかが問題となりました。

関氏:そこで当時、当社社長の小林が国内生産でこだわりを持った付加価値の高い光学製品を世に送り出す方向を打ち出しました。価格はある程度高くなりますがプロやハイアマチュア向けの最高品質の製品で、マニュアルフォーカスの感触や使う人が持つ喜びや使う楽しみを感じてもらえるハイエンド光学デバイスを目指すこととなりました。

そして実現したのが、名門カメラメーカー「フォクトレンダー」ブランドのレンジファインダーカメラや交換レンズの設計製造と販売です。

ショールームにはこれまで手がけてきたフォクトレンダーブランドのボディや交換レンズが展示されていた

映像業界でも人気の高いフォクトレンダーブランドのNOKTON F0.95シリーズ

■ソニーEマウントのラインナップを拡充中

佐藤氏は、高い光学性能と機動性の高さの両立がフォクトレンダーの特長と語る。例えば、2017年10月発売のソニーEマウント対応レンズ「NOKTON 40mm F1.2 Aspherical」は、F1.2の大口径レンズでありながらフィルターサイズは58mmとコンパクトサイズを実現。また、カメラの絞りをスムーズに操作できる絞りクリック切り替え機構の搭載や、被写体をしっかり写しながらやわらかいボケ描写ができるのも特長だという。

コンパクトなサイズながらフルサイズの40mmレンズでF1.2という大口径を実現した「NOKTON 40mm F1.2 Aspherical E-mount」

2018年2月発売の「NOKTON classic 35mm F1.4 E-mount」は、あえてレンズの収差を残したボケの味わいが特長。「時代劇のような世界観の作品に、NOKTON classicのクラシカルな描写を使って撮影をすれば面白いのではないか」とアピールをしていた。

2017年8月発売のソニーEマウントレンズ「MACRO APO-LANTHAR 65mm F2 Aspherical E-mount」は、フォクトレンダー史上最優秀のレンズだという。フォクトレンダーの中でもっとも高い性能を実現したレンズに付けられる「APO-LANTHAR」を銘に持ち、解像力はどのレンズにも負けないとのことだ。

アポクロマート設計を採用した大口径マクロレンズ「MACRO APO-LANTHAR 65mm F2 Aspherical E-mount」

手作りのこだわりでレンズが組み立てられていく

コシナは、長野県北部にガラスの開発とガラスの製造を行う「小布施事業所」、レンズ研磨を行う「飯山事業所」、コーティングやMTF測定を行う「七瀬事業所」、機構部品の加工、組み立てを行う「中野事業所」の4つの製造拠点を構えている。まず最初に、中野事業所の製造工程を見せていただいた。

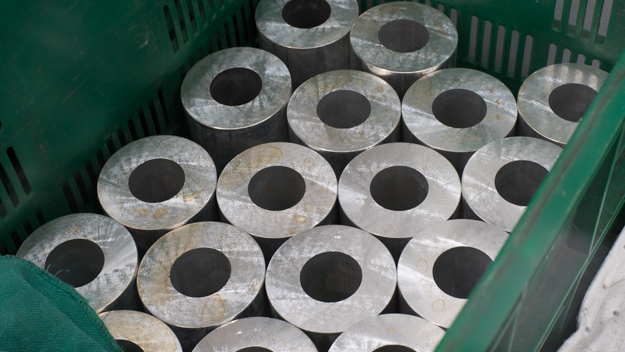

(01)材料

一般的な交換レンズの鏡筒には安価に製造が可能な樹脂製が多いが、コシナは耐久性のある総金属製でできている。鏡筒にアルミ、レンズマウントは真鍮を使っており、倉庫にはそれらの材料がズラリと保管されていた。

白く写っている素材がアルミで、黄色く見えている素材が真鍮

(02)加工

材料をマシニングセンタや切削マシンで加工する。コシナのレンズは、1部品ずつアルミや真鍮の材料を加工して作られる。部品などは外注するのが一般的だが、コシナの場合は協力工場がなければ実現できない部品はなく、外部の工場に強い依存をすることもない。基本的に川上から川下まですべての工程を社内で一貫生産できるのがコシナの強みとのことだ。

アルミを加工して作られたプロジェクターの部品。左がカム切り加工前。右が加工後

ライカマウント。真鍮の材料でできている。左はフライス加工前の状態。右は加工後

(03)ヘリコイドのラッピング

ヘリコイドは別々に加工されるため、加工した切りっぱなしの状態では滑らかなフォーカシングが実現できない。そこで、ヘリコイドの螺旋状のねじ部に研磨剤を塗り、手作業で摺合せるラッピングと呼ばれる作業を行う。コシナのスムーズなフォーカスの感触は、このラッピングによって実現している。最後に使うのは人の手だからこそ、人の手による確認作業を行うことで滑らかな感触を実現している。

ヘリコイドの螺旋状のねじにラッピング材を塗布

ハンドタッパーを使ってもう一方のヘリコイドを取り付ける

回転の感触を確かめながら何往復も動かしてネジの部分をなじませる

(04)彫刻

距離リングの数字や記号には、シルクスクリーン印刷と呼ばれる手法が一般的。しかし、コシナの交換レンズは鏡筒に彫刻をしている。彫刻文字による刻印はシルク印刷よりも手間も時間もかかるが、「お客様にレンズを長く愛着持って使って欲しく、彫刻は決して消えることがない」との思いから、この手法で行っている。

彫刻を行う自動彫刻機

左が彫刻前の状態。右が彫刻後

数字や記号を彫刻する

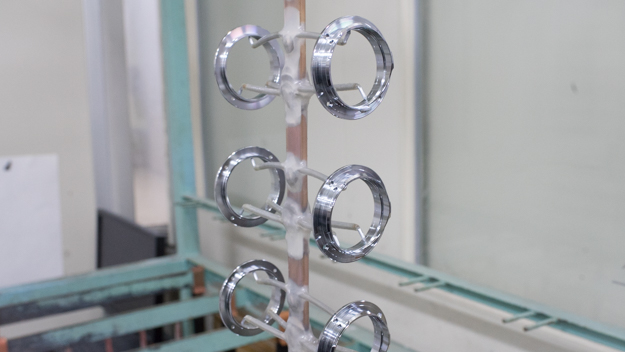

(05)アルマイト加工/クロームメッキ加工

アルミの表面には、アルマイト加工を行う。酸化を防いだり、表面の硬度を上げる効果がある。真鍮の部品にも、酸化防止と表面硬度上げ削れを防ぐクロームメッキを施す。真鍮の地肌はオレンジ色だが、クロームメッキを施すことにより銀色になる。真鍮にクロームメッキが一番安定して精度よくモノづくりができる。

アルマイト処理前のアルミの状態

アルマイト処理後のアルミの状態

真鍮にクロームメッキを施した状態

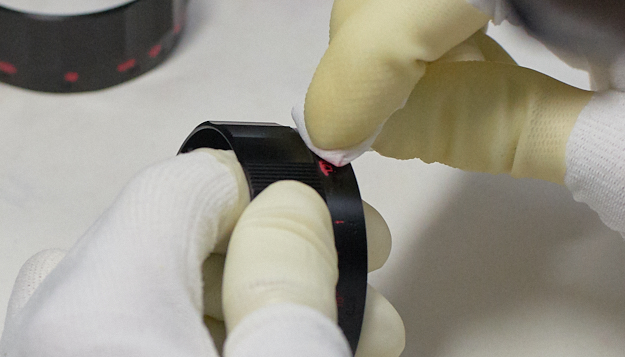

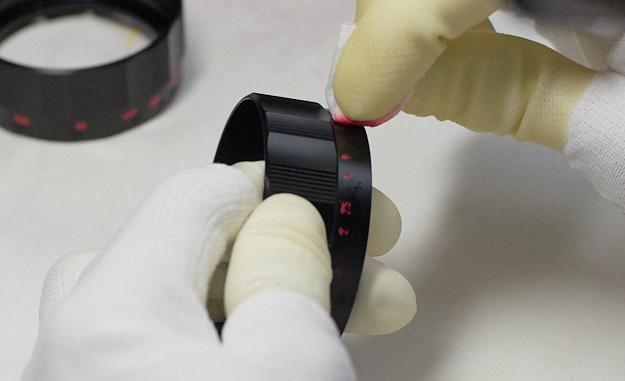

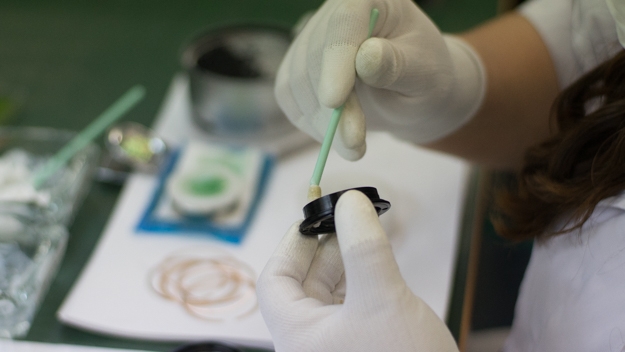

(06)文字の色入れ

彫刻加工した溝に塗料を入れ、溢れた塗料のみを溶剤で拭き取る。溝に塗料を残すことで、文字を表示させる。レンズを永く使っても消えることがない。

(07)レンズの組み立て

レンズの組み立てを行う。ヘリコイドにグリスを大量に塗ると耐久性を失う。極力薄く塗って潤滑性を保ちつつ、しっとりとしたフォーカシングを実現させるようにしているという。

組み立てるのはCOLOR SKOPAR 35mm F2.5 PII

(08)クリーニング

エアーやクリーナーで清掃を行う。

(09)最終検査

すべての動作を確認して完成となる。

レンズの原型を作り出す小布施事務所を見学

■質の高いレンズの実現は素材選びがポイント

次にガラスの開発と製造を行う小布施事業所を見学させて頂いた。まずは、川久保敏明氏と松沢清氏にコシナの交換レンズの魅力やレンズの製造工程について話を伺った。

取締役顧問の川久保敏明氏(左)と小布施事業所長の松沢清氏(右)

――コシナといえばスーパーワイド系のレンズや最高性能を追求したレンズシリーズなどの評価が高いですが、なぜ優れた交換レンズを実現できるのでしょうか

川久保氏:当社のレンズは、ガラスの加工からレンズの研磨、コーティング、金属製鏡筒の組立てまで一貫して品質管理を行っています。その中でも、ガラスの材料の選定は大きな特長となっています。ここ小布施事業所では、厳しい設計基準に合致したガラスの選定を行っており、どのレンズでも安定した製品作りで、高いパフォーマンスの交換レンズをお客様にお届けできるようになっています。

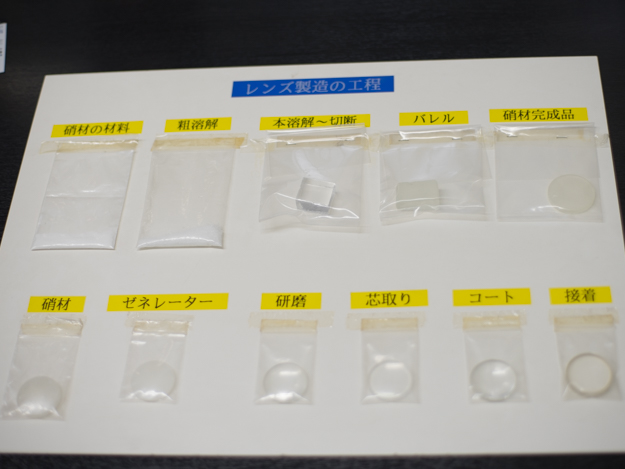

ほとんどの大手レンズ工場は、ほぼレンズの形にプレス成型された「硝材」を他社から調達して、カーブゼネレーターと呼ばれるレンズの形にしていく工程から製造を開始しています。この場合は、レンズの品質は調達先に左右されることもあると思います。

当社では、ガラスから完成品まで自社内の一貫体制で行っています。設計から組み立て、完成まですべての部品をコントロールできていますし、問題が発生した場合のフィードバックも早いです。また、同じ社内で同じ思いの人たちが作ったほうが、最終的には完成度の高い交換レンズが実現できると考えています。

レンズができるまでの工程表。一般的なレンズメーカーはゼネレーターの工程(下の段の左から2番目)から作業の開始となる

――ガラスの熔解を自社で行っていましたが、どのような工程なのかを教えてください

松沢氏:ガラスの主な原料は酸化ケイ素、レアアース等の白い粉です。熔解とは、その粉を熔融炉で1,400°Cぐらいまで加熱して熔かして、板状の塊にする工程を指します。当社の熔解は現在休止していまして、現在はガラスの材料を購入して加工からの作業になります。しかし、熔解をしておりましたので、通常のレンズメーカーでは持つことがない屈折率や分散を精密に計測する測定器と高度な測定技術を持っています。こうした測定器を使ってガラスメーカーから供給されたすべての材料を再測定して、ガラスの性能の再確認なども行っています。これにより、設計陣の厳しい設計要求に対しても対応できる体制が整えられています。

光学ガラスのバー材からレンズができるまで

小布施事業所のガラスの加工からプレスの工程まで、一枚ずつレンズの原型を作り出す製造工程を見学させて頂いた。

(01)光学ガラスのバー材

小布施事業所は、半分が加工現場で半分が硝材の倉庫で構成されている。倉庫にはずらりとダンボールが並べられ、中にはレンズの材料となる平たい板状のガラスが保管されている。同じ材質でも分散値が若干異なるので、コシナでは入荷した時点ですべての材料の再測定を行う。測定した分散値を元に、設計に合わせて材料を選別している。

(02)硝材を切断

まな板状のガラスを、完成品に近い必要な大きさ(レンズの重さプラスα)に切断する。カットというよりは、熱をかけて割る感覚といってよいだろう。ガラスのバー素材は、端と真ん中では若干厚みが異なる。そのために、均等なサイズでカットをしていくと重量にばらつきがでてしまう。また、ダイヤモンドの歯を使ってカットするのが一般的だが、カッターの厚みの分だけ切りくずが発生してガラスが無駄になる。このような問題を防ぐために、材料は全て摩擦熱を用いた手切りで行われている。

直径約50cmぐらいの高速に回転する金属板の刃先に当てて、摩擦熱の応力で割る

摩擦熱を加えると、きれいにガラスが割れる。切りくずはでないので材料が無駄にならない

(03)秤量と選別

カットした硝材を重量ごとに選別する。硝材は、手切りで行っているので多少の重量のバラ付きが生まれる。そこで、自動重量選別機を使って硝材を重量ごとに選別する。

(04)バレル研磨で重量の調整

バレル研磨機の中に硝材を投入して、角を削って重量を均一にする。バレル研磨機には研磨石や研磨用の砂が入っている。研磨石はガラス同士の衝突によって傷が入るのを防止するためのもの。

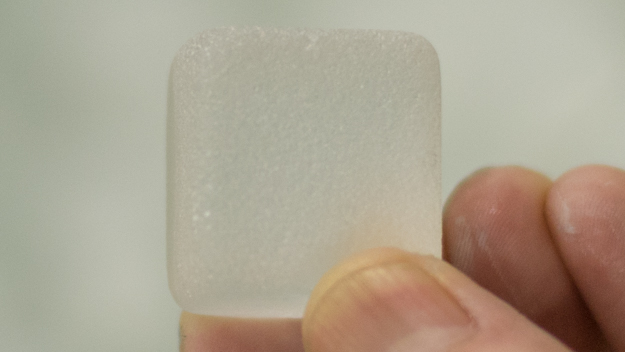

バレル研磨機に投入した硝材。エッジが丸くなっている

(05)傷の取り除き

バレルが終わった硝材には、傷がついてしまう場合もある。傷があるとプレスの際に問題が起こるので、一つずつ目視で確認していく。傷があれば削って取り除く。

傷の例。こちらの硝材には上部に傷が入っている

(06)硝材を電気炉に投入

レンズやプリズムなどの目的の形状に応じた加熱皿に硝材を乗せて電気炉に投入し、加熱させる。加熱皿には、硝材がつかないように離型剤が撒かれている。

加熱皿は珪藻土という素材でできたもの。レンズのサイズに応じてさまざまな種類が用意されている

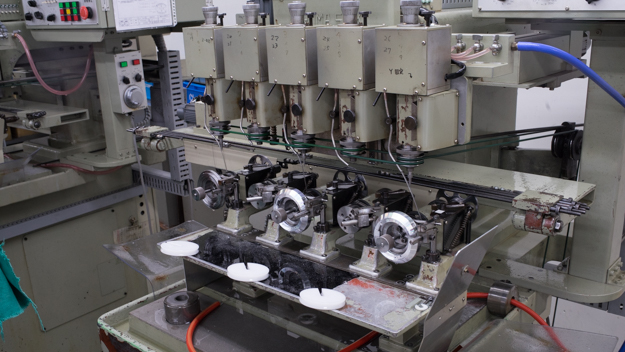

(07)プレス加工

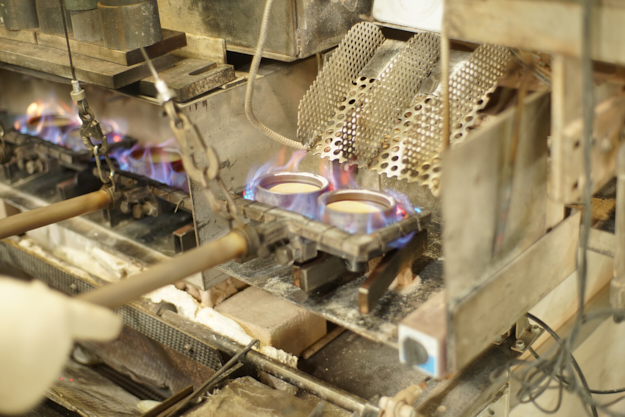

加熱炉でガラスを餅ぐらいの柔らかさまでに加熱して、金属の型で挟んでプレスを行う。ここでこれまで立方体の硝材が、プレスによってレンズの形となる。急加熱をしたガラスは時間をかけて冷まさないと割れてしまうので、別の炉に流して約1時間ほど常温まで冷やす。

加熱炉から出てきたガラス素材を受け止める

ガラス素材に熱をかけてプレスを行い、レンズの原形にする

(08)アニール

アニールと呼ばれる炉で400°C~700°Cに再度熱を加えて屈折率を整える。ガラスの分散値は生まれつきの性能で調整はできないが、屈折率に関してはアニールで調整をすることができる。レンズは、ゆっくり冷ますと屈折率が上がり、早く冷ますと屈折率が下がる特性がある。それを利用したのがアニールだという。アニール後、最終的に屈折率や分散値を正確に測定し、次の工程に送られる。

コシナの交換レンズだけしか味わえない感覚がある

コシナの交換レンズには「心地よく使ってほしい」「末永く使ってほしい」というメーカーの強い思いが込められている。その思いは、金属による高い質感だったり、ピントリングの絶妙な感触、彫刻による文字の刻印などの形となり、その実現には、経験に基づいた手作業の連続によって1本のレンズが組み上げられていることがわかった。今回の工場見学のレポートが、今後のレンズ選びの参考になれば幸いである。

txt・構成:編集部